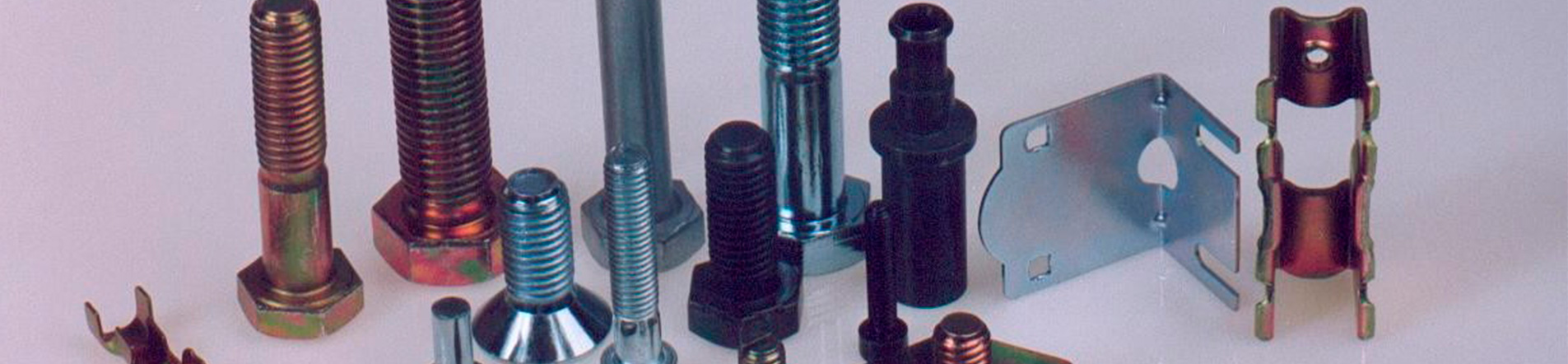

El proceso de zinc ácido electrolítico es un sistema exento de amoníaco con una excelente penetración, ductibilidad y brillo. También puede trabajar a temperaturas superiores a la de ambiente sin que se presenten problemas de recubrimiento ni de adherencia. Los depósitos de zinc resultan idóneos para la protección del metal base y la protección contra óxido.

La línea de producción es automática y consta de 13 bombos y 6 posiciones de zinc con dos carros, y una producción aproximada de 1000 kgs/hora, que varía según los acabados. La centrifuga es automática con variador de velocidad para evitar golpes en el secado en piezas de rosca fina; es de apertura automática y consta de un temporizador y de controles de temperatura.

Se realizan periódicamente análisis de componentes de los baños para conseguir una homogeneidad en el mantenimiento de las concentraciones, lo que permite realizar una producción en serie sin que se presenten problemas de recubrimiento.